AMProof-2渗透反应型固结防水剂

第一篇 序言

1 引言

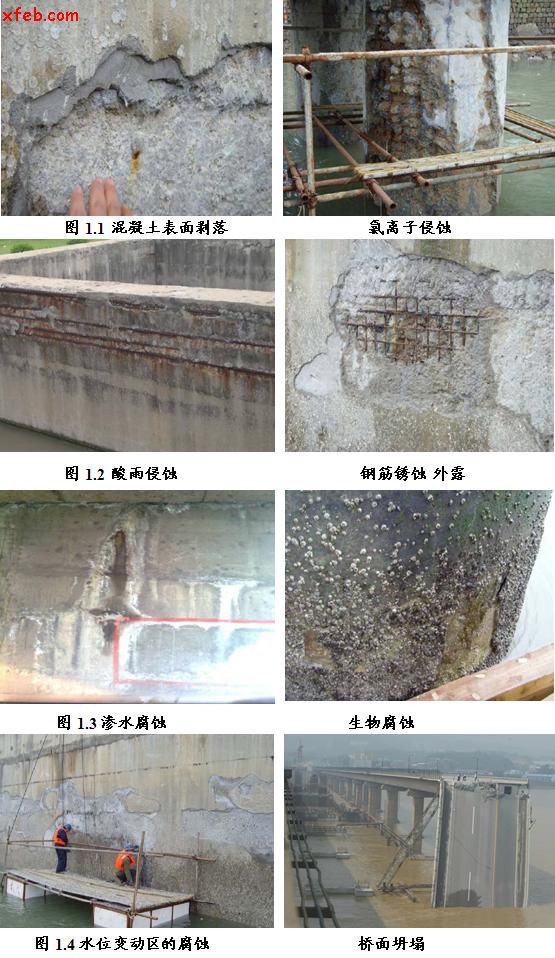

现代的建筑物主体基本上都是钢筋混凝土,它的耐久性长短就是建筑物的基本寿命。新的建筑结构体可使用寿命3-5年的短期内一般不会出现大问题,所以,往往并不会引起重视。例如桥梁、房屋的梁柱、电塔、高楼大厦的石基础、水坝、海堤的挡板等,一旦出现事故,造成的损失都是本身造价、维修保养费的成百上千倍,有些还是成万倍。

通过近年来我国公路、桥梁、隧道、高层建筑物上出的一系列倒塌、变形事故,08年的雪灾给我们的严重教训,人们应该清醒的认识到钢筋混凝土结构体并不是能硬化就成功,能投入使用就是长生不老,更不是仙体附身、永远健康、百病不侵。混凝土水化合过程中的很多因素造成它本身存在很多缺陷,使用中的环境意外冲击等因素都会造成它的各种破坏。所以钢筋混凝土结构体的耐久性延长,整个建筑物的寿命就相应延长,每延长一年,所创造的效益就是整个维修保养费用的多少倍;相反,耐久性每缩短一年,造成的直接损失和间接损失都是难以估量的。

2 影响钢筋混凝土结构物耐久性的因素

2.1内在因素

影响钢筋混凝土耐久性的内在因素主要有:选材不合理、水灰比过高、碱-骨料反应、浇筑时的环境气温不当、后期保养不当及保护层厚度不足等。

2.2外在因素

影响钢筋混凝土耐久性的外部因素很多,主要有冻融、磨蚀、化学侵蚀、长期水浸、超载荷运行等,而除了特别强力的超大负荷的外部撞击、压硬伤外,几乎所有的因素都与钢筋混凝土的渗透性有直接关系。

2.3渗透性与耐久性的相关性

钢筋混凝土保护层的渗透性直接决定了CO2、H2O、O2和Cl- 等各种腐蚀介质向钢筋表层渗透的速度和量,也就决定了钢筋开始脱钝锈蚀的时间。随着钢筋锈蚀程度的不断发展,引起锈蚀层体积产生的膨胀力,导致混凝土内部产生微裂缝,增加混凝土的渗透性,再加大钢筋的锈蚀,反复循环破坏,直至钢筋与混凝土脱层或断裂,导致钢筋混凝土结构解体。

2.4改善渗透性的方法

改善渗透性的措施主要有改善混凝土自身的密实性,使混凝土本身具有良好抗渗效果,及增加保护层厚度等常规手段,但不管其本体密度多好,孔隙率多小,因为其本质决定,混凝土本身不可能较长期的保护好自身的耐久性能和抗渗效果。只有在常规手段的基础上采取的表面处理(也称附加防腐蚀措施),才能较长久的提高其表面抗渗、防腐、抵御风化的性能。

3进行表面处理的发展历程

3.1第一阶段

第一阶段主要用沥青、油脂、液体(乳化)、蜡进行封闭,现在有些隐蔽工程的基础、地下室还在使用。

由于当时人们已经认识到混凝土的渗透性对它所带来的严重破坏,但认为只要有材料对它进行外部封闭,就能对其进行有效的防护。沥青、油脂、乳化油、蜡价格低,防水性好,但不美观,易氧化,耐久性差和易破损,由于这些材料也无法保持长久作用,在混凝土结构物的外露部分使用逐渐减少。

3.2第二阶段

第二阶段是用化学涂膜进行封闭。如丙烯酸脂涂料、油漆等。

人们在认识了沥青等初级封闭料的缺点后,又逐步认识到并不是只有隐蔽工程等长期潮湿部位的混凝土需要做防护。而长期最露在大气中的混凝土,因为受到空气中的CO2、SO2、Cl-、冻融的侵蚀损坏性更大,所以更需保护。为此,就在混凝土建筑物上刷上丙烯酸脂、聚氨酯、乙烯基树脂等涂料进行保护,收到了相应的效果。但时间一长,随着这些材料的老化,人们才意识到,表面涂膜是治表不治里,很难解决实质性的问题。

3.3第三阶段(即AMProof-2的开发背景)

第三阶段是用有机硅类材料进行表面憎水处理。如硅氧烷、硅烷等。

当人们意识到表面涂膜的治表不治里的缺陷,特别是公路、桥梁路面,不管刷上什么材料的表面涂层,都经不起持续不断的摩擦破坏。

要解决这个问题的关键,就是要阻止水向混凝土纵深渗透的前提下首先要切断混凝土浅表面层的横向渗透面。所以人们就研发了有机硅类的渗透性可呼吸密封防水剂。

防水剂根据不同原理,一般可分防水型和斥水型两类。防水型就是第一、第二阶段普遍使用的混凝土保护材料。而斥水性防水剂由于涂层极薄,它易通过天然石或水合石混凝土自然形成的基材表面和毛细孔的内壁形成憎水薄膜,进而阻止毛细孔对水的毛细吸收达到防水目的,但又不会堵塞毛细孔。水蒸气在有浸渍水汽化,内部产生正压时,只要有微小的气压就能自由呼出。

斥水性防水渗透剂的典型材料是硅氧烷类材料,这类材料优点突出,缺点也同样突出,主要表现在有效性能的稳定性受环境和使用条件的影响极为突出。理论上效果可保持20到25年,试块在一般室外放置3年效果不变,但实际应用防水效果几个月后,在很多复杂场合就会逐步降低。

为了增强混凝土的防水、固结、防尘、抗压、耐磨的性能,提高混凝土建筑物,特别时公路、桥梁等使用条件要求很高的场所的耐久性,新一代的斥水渗透型混凝土保护剂,既要有优良、稳定的防水、防腐蚀、防油渗入的功能,又要有良好的排气呼吸,及时降除混凝土中水汽压力的作用,还具备加强固结混凝土浅表层结构,提高抗压、耐磨、防尘等提高混凝土耐用性的功能。最新一代的斥水防护剂都是采用这种复合型斥水防护剂——AMProof-2渗透反应型固结防水剂。

第二篇 产品介绍

1 AMProof-2渗透反应型固结防水剂简介

AMProof-2渗透反应型固结防水剂主要由由环氧树脂和改进硅氧烷组成,最初是由加拿大凯普公司研发,是单纯的硅氧烷类防水保护剂的进一步升级产品。它既保留了聚硅氧烷可呼吸型薄膜层的特点,又克服了聚硅氧烷遇到混凝土的复杂化学成分易分解的缺陷,特别是弥补了聚硅氧烷薄膜无固结强度的致命弱点。

AMProof-2渗透反应型固结防水剂不仅能呼出水气,释放出因受潮混凝土水汽挥发时产生的内应压力,避免它对环氧薄膜的破坏,同时能固结混凝土层,抗外部冲击、震动,抵御混凝土热胀冷缩时造成的破坏。

2 AMProof-2渗透反应型固结防水剂作用机理

AMProof-2渗透反应型固结防水剂是双组分产品,使用时,通过发生复杂的物理化学作用而产生防水效果,其作用机理如下:

1)环氧树脂和(有机硅)硅氧烷伴随溶剂深层渗透进入混凝土微裂缝及内部孔隙,表面不成膜;

2)环氧树脂与混凝土产生机械及化学黏合,并深层固化,从而固结混凝土,对混凝土进行补强;

3)有机硅一方面在混凝土内部的碱性物质作用下水解,形成Si-O-Si网状结构,而非极性有机基团在硅氧主链侧基排列,形成良好的憎水屏障,可获得“水珠荷叶效应”,致使侵蚀物质无法进入;另一方面有机硅中的活性基团与环氧树脂中的活性基团发生缩合反应,从而使混凝土内部的网状结构更加致密,进一步加强防水、固结的效果;

图2.1 水珠荷叶效应

4)有机硅形成的憎水网状结构具有透气性能,在混凝土内部的潮气可在蒸汽压力下释放出来;

AMProof-2渗透反应型固结防水剂综合了环氧树脂与有机硅的性能,该防水剂粘结性能、耐介质、耐水、耐大气老化性能均良好,从而保证了该防水剂良好的耐久性。

3 AMProof-2渗透反应型固结防水剂特点

1)强渗透,在一般的混凝土表面可渗入地表以下5mm处;

2)防水、透气,在极细微的毛细孔壁形成均匀的可呼吸薄膜;

3)固结补强作用,提高混凝土表面强度;

4)防止混凝土发生冻融破坏,可防止水剂融雪水及融雪剂中氯离子侵入混凝土内层;

5)增强混凝土抗滑、耐磨性能,防起尘;

6)耐腐蚀能力强,可抵抗CO2、SO2、Cl-等的侵入。

4 AMProof-2渗透反应型固结防水剂应用范围

4.1适用基面

新旧混凝土基面

表面疏松的石材

石膏预制板材等同类型的建材上。

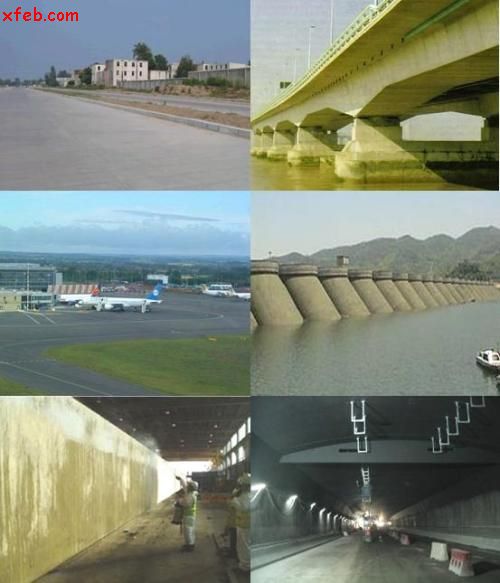

4.2适用领域

水泥路面(防水、耐磨及补强)

混凝土结构,如桥梁、建筑物及大坝等(防水、防腐、防污染及防冻融)。

4.3注意事项

当AMProof-2渗透反应型固结防水剂作为防腐措施使用时,建议用在大气区及水位变动区,海洋气候的浪花飞溅区及浸水区不建议使用。

5 AMProof-2渗透反应型固结防水剂的技术数据

6 AMProof-2渗透反应型固结防水剂的施工方法

6.1基面要求

1)新建混凝土需在施工28天以后;

2)旧混凝土需清洗,确保地面无旧涂层;

3)基面表面裂缝宽度应小于0.3mm,否则应先进行灌缝处理;

4)洁净且完全干燥。

6.2施工过程

建议先对基面进行喷砂处理后再喷涂。

施工时,先把AMProof-2渗透反应型固结防水剂的A、B组分先各自搅匀,再按体积比1:1充分混合。

把配好的混合物用喷**或喷雾器均匀的喷在基面上,建议分两次喷涂。

6.3用量及间隔时间

疏松的基面,第一次要喷0.25Kg/㎡左右,基面致密的喷0.18~0.20 Kg/㎡。发现局部有结液的,在喷涂20分钟左右可刮除,或向渗透性快的地方分散。

第一次喷涂4~6小时后,即可喷涂第二次胶。第二次喷涂对于基面疏松、渗透力强的基面喷涂0.10~0.15 Kg/㎡,基面致密度高的喷0.08~0.12 Kg/㎡。

6.4注意事项

最低使用温度为0℃。

施工人员要注意自身安全防护。

该产品是多溶剂型,易燃,存放和施工现场都禁止明火,施工需先行警示。

7 AMProof-2渗透反应型固结防水剂与类似产品性能比较分析

此主题相关图片如下:

此主题相关图片如下: